Description succincte

L’aérosol à double chambre est une technologie qui a été constamment développée et perfectionnée par nos soins. Et voici le résultat de nos recherches : un système de pulvérisation qui associe un mode d’utilisation automatique à un gaz propulseur qui ne présente aucun risque pour l’environnement, même dans le futur.Fonction

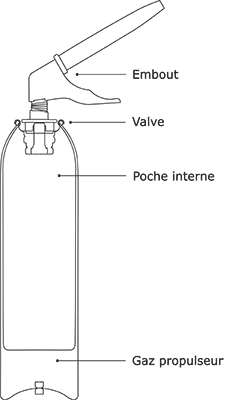

Contrairement aux bombes aérosols conventionnelles, dans notre système d’aérosol dit « à double chambre », le produit est contenu dans une poche interne flexible, elle-même entourée d’air comprimé. En actionnant la valve, la pression de l’air agit sur cette poche interne spécialement conçue, afin d’évacuer le produit pur. Les différents composants de notre système correspondent aux éléments standardisés des aérosols classiques. Seule la poche interne, le plus souvent composée de polyéthylène 100% écologique, ainsi que le bouchon de purge ont été rapportés afin de tirer le meilleur parti de cette technologie. Suivant les conditions requises par l’application ou le produit, il est possible d’utiliser un mélange de propane et de butane en guise de gaz propulseur. Ainsi, la quantité de gaz propulseur requise est largement inférieure à celle des aérosols classiques. À titre de comparaison, pour vider intégralement un aérosol d’une contenance de 200ml, 7 à 8 grammes de gaz suffisent, alors que les systèmes d’aérosols conventionnels nécessitent souvent 10 à 20 fois plus de gaz.Environnement

La pollution atmosphérique causée par l’emploi de gaz propulseurs liquides est réduite, voire nulle! Le produit contenu étant séparé du récipient externe, il y a peu ou pas de risque de corrosion des parois de la bombe aérosol. Ceci permet souvent d’utiliser des produits en phase aqueuse plutôt que des produits contenant des solvants chimiques agressifs.Réduction des déchets

Les aérosols à double chambre possèdent une capacité de remplissage minimale égale à 60% de leur volume brut, et contiennent le produit pur, contrairement aux aérosols classiques qui ont recours à des gaz propulseurs liquides. Cette optimisation du volume contenu permet de produire des récipients plus compacts que les aérosols conventionnels, et contribuent ainsi à la réduction des déchets.Domaines d’applications

Les aérosols à double chambre sont parfaitement adaptés au dosage des pâtes à viscosité élevée, des crèmes et des gels dans leur consistance d’origine. Grâce à la séparation mécanique du produit contenu et du gaz propulseur, aucune modification n’est requise quant au produit lui-même.Bien entendu, rien ne s’oppose à leur utilisation pour les produits liquides.

Avantages

Les aérosols à double chambre garantissent une applicabilité totalement indépendante de l’inclinaison (à 360°), même sans la valve adaptée.Le produit est conditionné sous vide d’air. Dans la poche interne, le contenu est en absence quasi-totale d’air. Ceci réduit considérablement l’emploi d’additifs de conservation.

Aucun choc thermique. L’effet indésirable de froid (due à la condensation du gaz propulseur), qui accompagne souvent la pulvérisation des aérosols classiques, surtout pour les applications corporelles ou dans le domaine vétérinaire ou végétal, ne concerne pas nos produits.

Le contenu est vidé à 99,8%. La conception spécifique de la poche intérieure est très avantageuse, puisqu’en fonction de la consistance du produit, elle permet une purge quasi totale du contenu de la poche, et donc de l’aérosol.

Insensible aux variations de température.

L’air possède une sensibilité à la température bien inférieure à celle des gaz propulseurs liquides. Par conséquent, la plage d’utilisation des aérosols double-chambre à air comprimé reste parfaitement identique en termes de qualité de fonctionnement, de fiabilité et de sécurité, de -30°C jusqu’à +80°C, même si la loi ne prévoit aucune température supérieure à +50°C.